Existen distintas formas de calentar un fluido, pero cuando se requiere tiempo rápido de respuesta, respuesta directa a cambios de caudal y alta eficiencia, la solución ideal es utilizar calentadores por inyección de vapor.

Desde Techline, ofrecemos los calentadores por inyección de vapor de Pick Heaters.

En este artículo, no solo encontrarás las características y tipos de calentadores por inyección de vapor, sino también las aplicaciones en las que es conveniente utilizar estos equipos; y una comparación del calentamiento de fluidos utilizando calentadores por inyección de vapor o intercambiadores de calor.

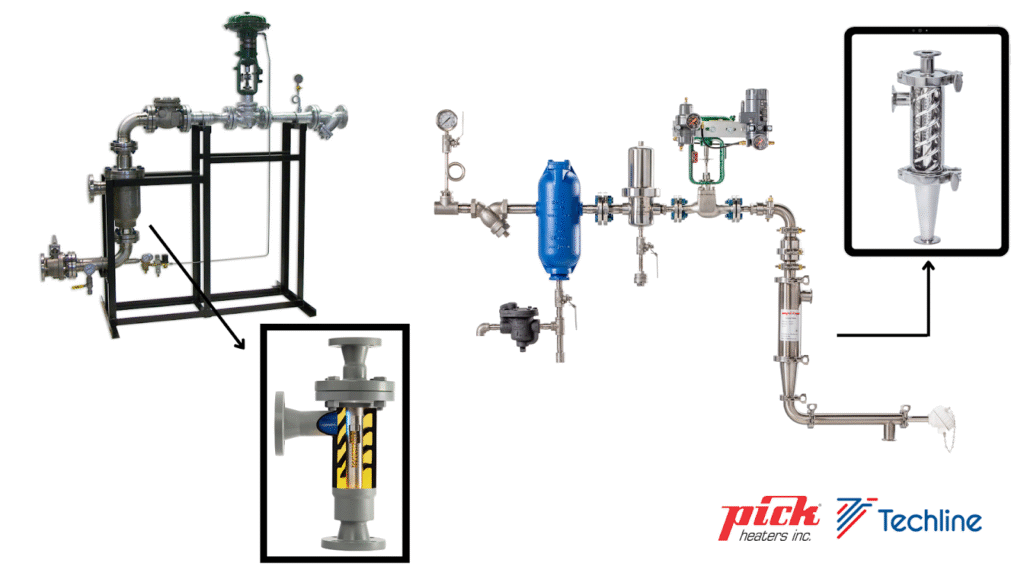

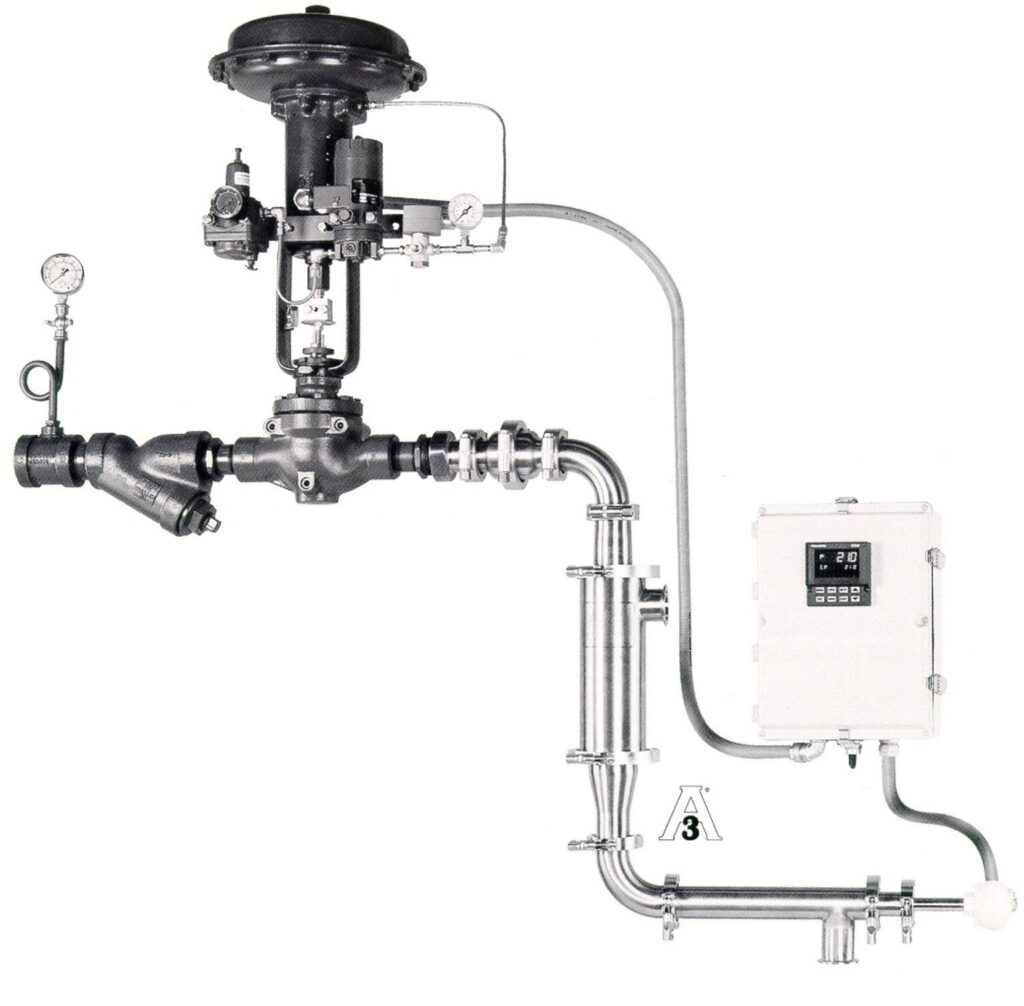

Imagen 1: Sistema de calentador por inyección de vapor (izquierda). Sistema sanitario de calentador por inyección de vapor (derecha). Ambos de Pick Heaters.

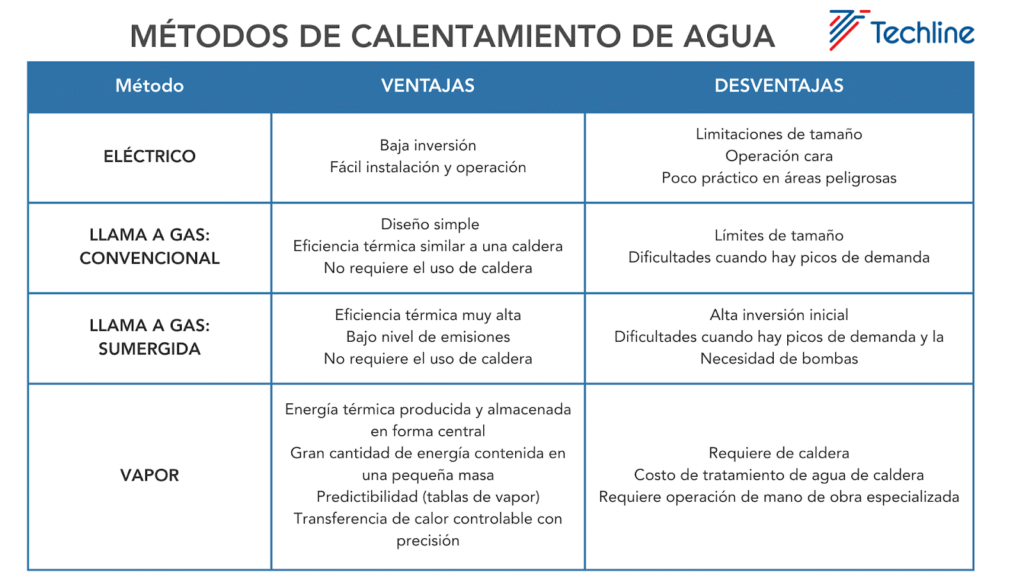

Métodos de calentamiento de agua en industrias

En numerosos sectores industriales, el calentamiento de agua en grandes volúmenes constituye una etapa fundamental para el desarrollo de procesos térmicos y de transferencia de calor. El agua caliente se emplea como fluido de proceso en industrias químicas, alimentarias, textiles, de papel y energía, donde sirve tanto para activar reacciones físico-químicas como para garantizar condiciones de limpieza, esterilización o preparación de productos finales.

Su rol es especialmente crítico en intercambiadores de calor, reactores y sistemas de calefacción industrial, ya que permite mantener temperaturas precisas y controladas que aseguran la eficiencia operativa y la calidad del producto. Estudios del sector señalan que la demanda de agua caliente y vapor en estas aplicaciones es constante y de gran magnitud, lo que hace imprescindible contar con sistemas robustos de generación y calefacción diseñados específicamente para estas cargas térmicas intensivas.

Para satisfacer estas exigencias, las plantas industriales implementan diversas tecnologías de calentamiento. Dentro de los métodos para calentar agua en entornos industriales, se encuentran:

- Eléctrico

- Llama (convencionales y sumergida)

- Vapor

El método de calentamiento eléctrico se caracteriza por requerir una baja inversión y ser de fácil instalación y operación. Pero presenta desventajas como limitaciones de tamaño; operación cara; y es poco práctico en áreas peligrosas.

En el caso del método de llama a gas y en particular, en el método convencional, su diseño simple; eficiencia térmica similar a una caldera; y la eliminación de la necesidad de uso de caldera, lo posiciona como una alternativa ampliamente utilizada en el sector industrial. Del lado de las desventajas, podemos mencionar los límites de tamaño y las dificultades cuando hay picos de demanda.

Por otro lado, el método de llama a gas, pero en este caso sumergida, se destaca por su eficiencia térmica muy alta; bajo nivel de emisiones y la eliminación del uso de caldera. Entre las desventajas se deben mencionar la alta inversión inicial necesaria; las dificultades cuando se generan picos de demanda y la necesidad de bombas.

Por último, el método de calentamiento de agua mediante el uso de vapor, presenta ventajas como que la energía térmica puede producirse y almacenarse en forma central; gran cantidad de energía contenida en una pequeña masa; su predictibilidad (tablas de vapor); y la transferencia de calor controlable con precisión. Entre las desventajas se encuentran la necesidad de una caldera; el costo de tratamiento de agua para la caldera; y la necesidad de operación con mano de obra especializada.

Imagen 2: Comparación entre métodos de calentamiento de agua.

En el último apartado de este artículo, se profundiza en la comparación entre el calentamiento directo e indirecto utilizando vapor.

SOLUCIONES TECHLINE: Calentadores por inyección de vapor Pick Heaters

Pick Heaters, Inc. se especializa en el diseño, la fabricación y la aplicación de sistemas de calentamiento por inyección de vapor.

Este equipamiento se utiliza en diversas industrias de proceso para el calentamiento instantáneo y energéticamente eficiente de agua y fluidos miscibles con agua.

Asimismo, la empresa ofrece un calentador sanitario para el calentamiento por contacto directo de productos alimenticios.

¿Cómo funcionan los calentadores por inyección de vapor?

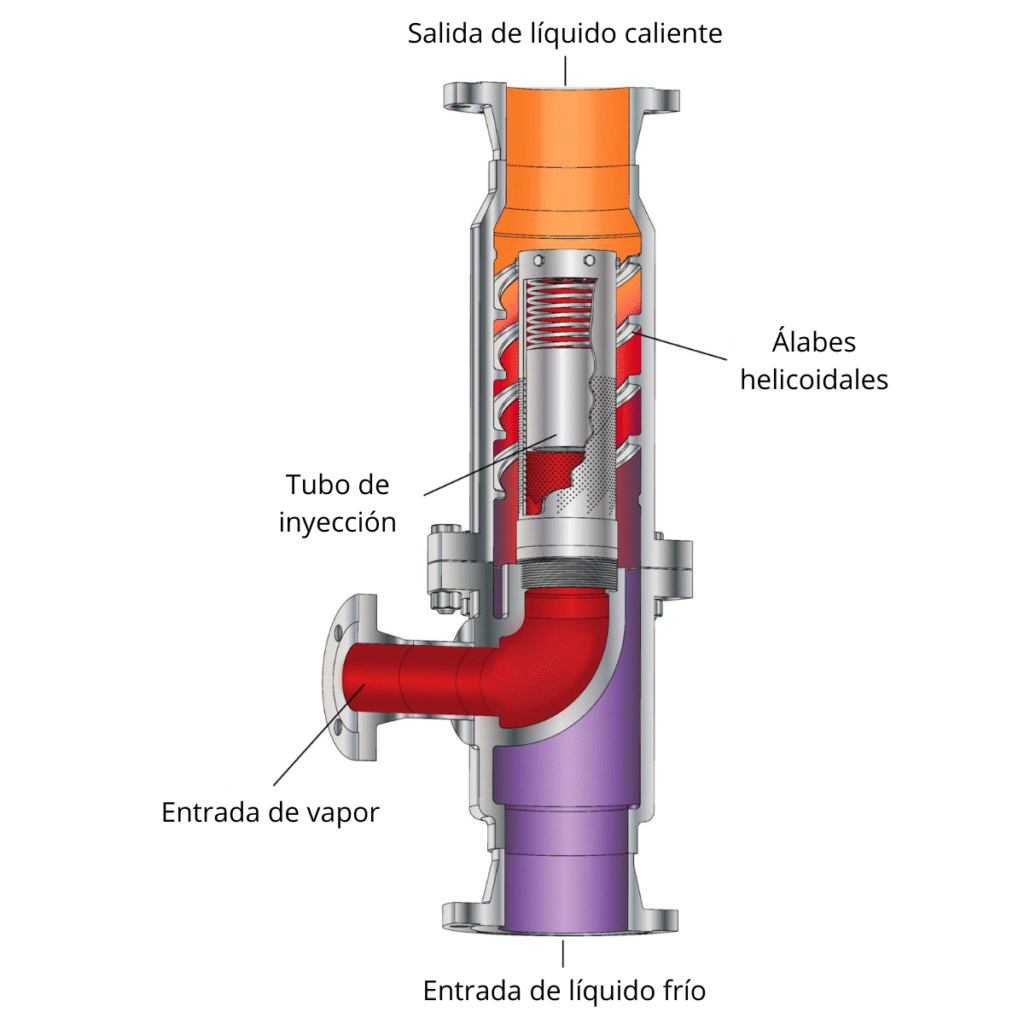

El método de inyección desarrollado por Pick Heaters consiste en que, a medida que el vapor ingresa, actúa sobre un pistón cargado por resorte que expone un patrón de orificios. El vapor se dispersa a través de estos orificios en múltiples corrientes finas, promoviendo una mezcla rápida y una transferencia de calor eficiente.

Cuando varía el caudal de vapor, el pistón se modula para ajustar la cantidad de orificios expuestos. De este modo se mantiene la fuerza motriz del vapor, eliminando golpes hidráulicos perjudiciales y vibraciones.

Imagen 3: Esquema del calentador por inyección de vapor de Pick Heaters.

Funciones del tubo de inyección de vapor

El tubo de inyección de vapor cumple tres funciones críticas:

- El patrón de orificios divide el flujo de vapor en múltiples corrientes de pequeño tamaño.

- El pistón mantiene un diferencial de presión positiva, evitando el golpe de ariete o steam hammer (implosión resultante de la expansión y el colapso repentino del vapor.).

- El pistón se cierra durante la parada para evitar el colapso del vapor dentro del tubo.

Imagen 4: Distintos tamaños disponibles del tubos inyector de vapor de los calentadores por inyección de vapor de Pick Heaters.

Ventajas de los Calentadores por inyección de vapor Pick Heaters

- Capacidad de regulación (turndown): El mayor rango operativo entre todos los inyectores de vapor.

- Bajo nivel de ruido: Normalmente por debajo de 85 dBA, mucho más silenciosos que los calentadores de tipo venturi y a los mezcladores estáticos.

- Baja pérdida de presión del líquido: No supera los 2 psi bajo caudales normales de operación.

- Control preciso de temperatura: Capaz de mantener una precisión de ±0,5 °F con controles electrónicos.

Calentadores por inyección de vapor ofrecidos por Pick Heaters

El calentador normalmente se provee completo con válvula de control de vapor, controlador de temperatura, y las cañerías y accesorios asociados.

Suelen fabricarse en los siguientes materiales estándar de construcción:

- Fundición

- Acero al carbono

- Acero inoxidable 316

- Otras aleaciones bajo pedido.

Existen 4 diseños básicos, los cuales se presentan a continuación.

CALENTADOR DE CAUDAL CONSTANTE

Recomendado para aplicaciones en las que el caudal de líquido es fijo o presenta variaciones menores.

11 modelos disponibles

- Capacidad de vapor: 150 a 50.000 lb/h.

- Disponible en hierro fundido, acero al carbono, acero inoxidable 316 y otras aleaciones.

Imagen 5: Calentadores por inyección de vapor de caudal constante de Pick Heaters.

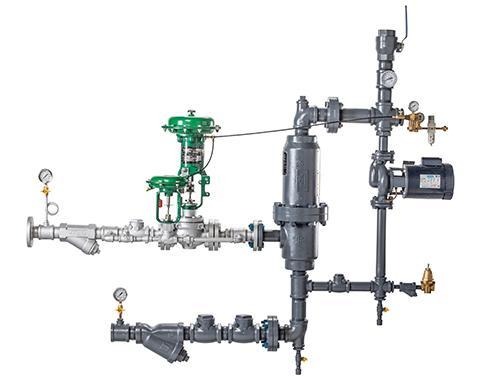

CALENTADOR DE CAUDAL VARIABLE

Una bomba en línea mantiene la circulación a través del cuerpo del equipo, aun cuando se producen variaciones en la demanda en el punto de uso. Es requerido cuando el caudal de agua varía en un rango amplio o está sujeto a ciclos frecuentes o aleatorios de encendido/apagado.

11 modelos disponibles

- Capacidad de vapor: 150 a 50.000 lb/h.

Imagen 6: Calentadores por inyección de vapor de caudal variable de Pick Heaters.

CALENTADOR SANITARIO

Diseñado para el calentamiento por contacto directo de productos alimenticios bombeables. Satisface requerimientos sanitarios. También puede aplicarse en procesos CIP (Clean In Place o limpieza en sitio).

5 modelos disponibles

- Capacidad de vapor: 150 a 5.000 lb/h.

- Superficies en contacto con el producto en acero inoxidable 316 pulido, con conexiones tipo clamp.

- También disponibles conexiones I-Line y rosca ACME.

- Aceptado por FDA, USDA y 3A.

Imagen 7: Calentadores por inyección de vapor de sanitarios de Pick Heaters.

Aplicaciones de los calentadores por inyección de vapor

Los calentadores por inyección de vapor tienen diversas aplicaciones en la Industria de Alimentos como ser:

- Agua caliente para estaciones de lavado por mangueras

- CIP

- Pasteurización

- Cocción de almidón

- Llenado de tanques

- Lavado de envases

- Blanqueado

- Sanitización

- Cocción de pulpas

Otras industrias en las que los calentadores por inyección de vapor tienen aplicaciones son la industria química, industria farmacéutica, industrias de pulpa y papel, etc.

Calentamiento de fluidos: calentadores por inyección de vapor vs intercambiadores de calor

En este apartado se presenta una comparación entre los métodos de inyección indirecta y directa para la transferencia de energía térmica mediante vapor.

Calentador por Inyección Directa de Vapor (DSI)

El principio del calentamiento por inyección directa de vapor se basa en que el vapor se mezcla directamente con el fluido de proceso, logrando una transferencia de calor del 100 %, del calor latente y sensible. Además, se eliminan las pérdidas por flash.

Las principales ventajas del calentamiento por DSI son:

- Eficiencia energética: transferencia del 100 % y eliminación de pérdidas por flash.

- Respuesta rápida: se adapta rápidamente a variaciones de carga, permitiendo un control preciso de la temperatura.

- Diseño compacto: ocupa poco espacio en planta.

- Rentabilidad: el costo instalado suele ser menor que el de un intercambiador indirecto.

- Facilidad de mantenimiento: más sencillo de desmontar y limpiar.

- Eliminación de sistemas de retorno de condensado: reduce costos iniciales y de mantenimiento continuo.

Calentamiento indirecto mediante el uso de un intercambiador de calor (IC)

El principio del calentamiento indirecto mediante el uso de un intercambiador de calor se basa en que el calor latente se libera cuando el vapor se condensa y se transfiere a través de una superficie de intercambio hacia el fluido de proceso. El condensado se recupera y retorna a la caldera.

Los tipos de intercambiadores de calor que se analizan en la comparación son:

- Intercambiador de carcasa y tubos (Shell & Tube).

- Intercambiador de placas (Plate & Frame).

Las desventajas del IC de carcasa y tubos en comparación con DSI incluyen:

- Alto consumo de espacio en planta.

- Limpieza compleja.

- Respuesta lenta a cambios de carga.

- Menor eficiencia en comparación con la inyección directa.

Las desventajas del IC de placas en comparación con DSI:

- Costo elevado.

- Limpieza dificultosa.

- Las juntas pueden degradarse a temperaturas de vapor.

- Menor eficiencia que la inyección directa.

Durante el calentamiento con IC se pueden producir pérdidas por “flash”: una parte del condensado se pierde por vaporización instantánea (flash) y debe reponerse con agua fría. Las pérdidas dependen de la presión de suministro de vapor.

Como conclusión de este análisis, la comparación entre el calentamiento indirecto y los sistemas de inyección directa de vapor pone en evidencia que, si bien los intercambiadores de calor tradicionales continúan siendo una alternativa válida en aplicaciones donde la dilución o la contaminación del producto no son admisibles, presentan limitaciones significativas en términos de eficiencia, velocidad de respuesta, espacio requerido y costos operativos.

En este contexto, los calentadores por inyección directa de vapor se destacan como una solución altamente eficiente y competitiva, al ofrecer una transferencia de calor del 100 %, una respuesta prácticamente instantánea ante variaciones de carga y un diseño compacto con menores costos de instalación y mantenimiento.

Por estas razones, y siempre que el proceso lo permita, la inyección directa de vapor se posiciona como la opción más ventajosa dentro de las tecnologías de calentamiento con vapor.

Conclusiones

Los calentadores por inyección de vapor representan una solución altamente eficiente, versátil y confiable para el calentamiento instantáneo de agua y fluidos miscibles con agua en procesos industriales exigentes. Gracias a su transferencia de calor directa, su capacidad de respuesta inmediata ante variaciones de caudal y su control preciso de temperatura, estos sistemas superan ampliamente las limitaciones de los métodos de calentamiento indirecto tradicionales en términos de eficiencia energética, espacio requerido y costos operativos.

En particular, los calentadores por inyección de vapor de Pick Heaters se distinguen por su diseño robusto, su amplio rango de regulación, su bajo nivel de ruido y su facilidad de integración en procesos continuos o variables, incluyendo aplicaciones sanitarias y alimenticias. Siempre que el proceso admita la inyección directa de vapor, esta tecnología se consolida como una alternativa técnica y económicamente superior, aportando simplicidad operativa, confiabilidad y un desempeño térmico óptimo en una amplia gama de aplicaciones industriales.

Si requiere asesoramiento técnico para seleccionar el calentador por inyección de vapor más adecuado para su aplicación, ya sea en procesos industriales o sanitarios, nuestro equipo está disponible para acompañarlo en cada etapa del proyecto, desde la evaluación inicial hasta la puesta en marcha. Puede contactarnos para recibir soporte técnico especializado y una propuesta adaptada a sus requerimientos específicos escribiéndonos a través del siguiente link.