En el diseño de ingeniería y la optimización de procesos, la selección de un intercambiador de calor representa un desafío multifacético. Si bien los cálculos de transferencia térmica y la eficiencia energética son parámetros fundamentales, en numerosas aplicaciones industriales, el criterio de diseño dominante no es el térmico, sino la compatibilidad de materiales.

El verdadero desafío de ingeniería reside en garantizar la integridad del equipo y la longevidad operativa frente a fluidos y condiciones de proceso agresivos

El acero inoxidable, es la solución omnipresente y el pilar en multitud de servicios gracias a su equilibrio entre coste, disponibilidad y resistencia. Sin embargo, su versatilidad encuentra un límite claro. Muchos ácidos (ej. clorhídrico o el sulfúrico en ciertas concentraciones y rangos de temperatura), oxidantes potentes, o la presencia de iones cloruro a temperaturas elevadas, pueden iniciar mecanismos de fallo acelerado.

Estos mecanismos van desde la corrosión generalizada hasta fenómenos localizados e insidiosos como las picaduras (pitting), la corrosión por rendija (crevice) y el agrietamiento por corrosión bajo tensión (SCC).

El resultado de una selección de material subóptima trasciende el coste de reemplazo del equipo. Implica consecuencias operativas y económicas severas: paradas de planta no programadas que interrumpen la producción, riesgos de seguridad por fugas de fluidos peligrosos, y la potencial contaminación del producto, un factor inaceptable en industrias como la farmacéutica o la química fina.

Por tanto, cuando las condiciones del proceso superan la capacidad de las aleaciones estándar, la discusión técnica debe evolucionar. Ya no se trata de una selección metalúrgica convencional, sino de una inmersión en la ingeniería de materiales avanzados.

Esta guía presenta un análisis técnico de las soluciones de alto rendimiento — Grafito, Carburo de Silicio (SiC) (SGL Carbon), Tantalio, Titanio (Titan), Acero Vidriado Vidrio Borosilicato 3.3 (De Dietrich Process Systems)— diseñadas para operar con fiabilidad en los entornos químicos más exigentes.

Todos estos productos son ofrecidos por Techline, si desea acceder a los catálogos o folletos puede solicitarlos mediante este link y se los haremos llegar a la brevedad.

Industrias que Requieren Intercambiadores de Calor para Fluidos Corrosivos

La demanda de intercambiadores de calor con resistencia superior a la corrosión es un requisito de ingeniería fundamental en numerosos sectores industriales. El fallo de un equipo en estos servicios no solo implica un reemplazo, sino que compromete la seguridad operativa, la continuidad del proceso y la pureza del producto final.

Las siguientes industrias operan consistentemente con fluidos que exceden la capacidad de las aleaciones de acero inoxidable estándar:

1. Industria de Procesos Químicos (CPI)

El sector químico es el principal consumidor de materiales resistentes a la corrosión. Las aplicaciones incluyen:

- Plantas de Ácidos: La síntesis, concentración y manejo de ácidos inorgánicos fuertes como el ácido clorhídrico (HCl), ácido sulfúrico (H₂SO₄), ácido nítrico (HNO₃) y ácido fosfórico (H₃PO₄).

- Procesos con Halógenos: Manejo de cloro (húmedo y seco), bromo y yodo.

- Producción de Agroquímicos: Ambientes con ácido fosfórico, sulfúrico y clorhídrico, a menudo con impurezas abrasivas y haluros.

- Producción de Policloruro de Aluminio (PAC): Utilizado en plantas potabilizadoras de agua, el PAC es producido a partir de procesos con ácido clorhídrico a alta presión y temperatura.

2. Industria Farmacéutica y Química Fina

En estas industrias, el desafío es doble: se requiere una alta resistencia a la corrosión frente a solventes, ácidos y bases, y simultáneamente, se debe garantizar la máxima pureza del producto.

- Prevención de Contaminación: El desprendimiento de iones metálicos desde el intercambiador de calor al producto es inaceptable.

- Procesos Multi-producto: Los equipos deben resistir una variedad de fluidos de proceso sin corroerse ni generar contaminación cruzada, siendo habitual el uso de materiales inertes.

3. Industria Petroquímica y Refinación

Aunque el acero al carbono y los aceros inoxidables son comunes, existen unidades de proceso con alta corrosividad:

- Unidades de Alquilación: Utilizan catalizadores extremadamente corrosivos como el ácido sulfúrico.

- Tratamiento de gases: La presencia de sulfuro de hidrógeno (H₂S), CO₂ en presencia de agua (corrosión ácida), NOx, HCl y otros gases.

- Procesamiento de Crudos: Crudos con alto contenido de ácidos nafténicos y sales de cloruro que, a altas temperaturas, se hidrolizan formando HCl.

4. Minería e Hidrometalurgia

Los procesos hidrometalúrgicos para la extracción y purificación de metales (como cobre, zinc o níquel) se basan en la lixiviación ácida.

- Lixiviación (Leaching): Involucra grandes volúmenes de ácido sulfúrico, a menudo caliente y contaminado con cloruros y partículas abrasivas.

- Pickling: Proceso que utiliza ácido clorhídrico al 20% a 200°F (93°C) para el decapado del acero al carbono.

Intercambiadores de calor para Fluidos Corrosivos: Metales Reactivos de TITAN Metal Fabricators

Cuando las aleaciones estándar, incluido el acero inoxidable, fallan debido a condiciones de proceso severas, la ingeniería debe recurrir a los metales reactivos. Materiales como el Titanio, Tantalio y Zirconio, aunque nominalmente “reactivos”, forman películas de óxido pasivas, extremadamente tenaces y auto-reparadoras que les confieren una resistencia a la corrosión superior en los entornos más agresivos.

TITAN Metal Fabricators es un fabricante líder mundial en el diseño y la fabricación de equipos de proceso a medida, especializados en estas aleaciones de alto rendimiento. Con décadas de experiencia, TITAN Metal Fabricators se enfoca en la ingeniería de soluciones robustas (como intercambiadores de calor, reactores y columnas) para los desafíos de corrosión más críticos de la industria química, petroquímica y farmacéutica.

A continuación, se analizan las soluciones específicas que ofrece TITAN Metal Fabricators en Titanio y Tantalio.

1. Intercambiadores de Calor de Tantalio TITAN Metal Fabricators

El tantalio es el metal más resistente a la corrosión en uso industrial actualmente. Es inerte frente a prácticamente todos los compuestos orgánicos e inorgánicos. El tantalio es inmune al ácido sulfúrico y ácido clorhídrico por debajo de 149 °C. La corrosión hasta 204 °C es mínima y su uso común puede llegar a 260 °C.

Este metal, en adición a la resistencia a la corrosión, presenta buena conductividad térmica; facilidad de conformado; y gran trabajabilidad y soldabilidad.

Estas propiedades lo convierten en un material ideal para equipos de proceso y como material de tubos en intercambiadores de carcasa y tubos resistentes a la corrosión.

Los intercambiadores de calor de tantalio de TITAN Metal Fabricators son ideales para cualquier aplicación química donde la corrosión sea un factor relevante y donde los beneficios a largo plazo (menos paradas, mayor vida útil y mayor rentabilidad) sean prioritarios.

Son la solución adecuada para:

- Procesos con Ácidos Agresivos: Son el material de elección para el manejo de ácido sulfúrico (H₂SO₄) y ácido clorhídrico (HCl) concentrados y a altas temperaturas Las plantas concentradoras de ácidos y la industria acerera (proceso de decapado) son algunos ejemplos.

- Industria Química Pesada: Se utilizan en la concentración de ácidos, evaporadores, condensadores y calentadores que operan con mezclas de ácidos o halógenos (bromo, yodo).

- Industria Farmacéutica y Química Fina: Su principal ventaja, además de la resistencia, es que la capa de óxido es no reactiva y no porosa. Esto previene la lixiviación (desprendimiento) de iones y garantiza la pureza absoluta del producto.

2. Intercambiadores de Calor de Titanio TITAN Metal Fabricators

Los intercambiadores de calor de titanio son altamente rentablesa lo largo de toda su vida útil, ya que con un mantenimiento adecuado, pueden operar durante décadas. Los aspectos que destacan a los intercambiadores de calor de titanio incluyen:

- Brindar una vida útil más prolongada en comparación con otros materiales de construcción.

- Eliminar costosos tiempos de inactividad por fallas del equipo.

- Evitar la necesidad de inventarios de repuestos.

- Ofrecer resistencia superior a la corrosión.

- Proporcionar alta eficiencia en la transferencia de calor.

- Soportar altas presiones de vapor, reduciendo el área de intercambio necesaria.

- Evitar roturas durante el manejo, instalación y operación, gracias a su construcción metálica totalmente soldada.

El titanio pertenece al grupo de metales reactivos o aleaciones resistentes a la corrosión (CRAs). Los ambientes reductores u oxidantes, con o sin cloruros, y temperaturas de hasta 649 °C pueden manejarse con este tipo de material. Además de su alta resistencia a la corrosión uniforme, las CRAs también ofrecen excelente desempeño frente a: corrosión por picaduras; corrosión en grietas; corrosión bajo tensión, por lo que son una alternativa en procesos en los que los metales convencionales

TITAN Metal Fabricators diseña y fabrica a medida intercambiadores de calor de titanio, principalmente en configuraciones de Carcasa y Tubos (Shell & Tube) y Placas (Plate & Frame). Los equipos de titanio de TITAN® son una solución probada en:

- Servicios con Agua de Mar y Salmuera: Son el estándar industrial para refrigeración con agua de mar en Plantas de Generación de Energía, Plataformas Offshore (O&G) e instalaciones costeras. A diferencia del acero inoxidable, el titanio es inmune al SCC (Agrietamiento por Corrosión bajo Tensión) y las picaduras inducidas por cloruros a temperaturas de hasta 130°C.

- Procesos Químicos (CPI): Se especifican para el manejo de medios oxidantes como el ácido nítrico (salvo fumante rojo), ácidos orgánicos y compuestos de azufre.

- Industria Petroquímica: Ideales para intercambiadores que utilizan refrigeración por agua salobre o de mar.

- Pulpa y Papel: Utilizados en los circuitos de blanqueo que operan con dióxido de cloro.

- Lixiviación del Cobre: Producción de Molibdeno y otros metales

Limitaciones: Si bien el titanio es una solución robusta para cloruros y medios oxidantes, es susceptible a la corrosión por HCl y H₂SO₄ concentrados y/o a alta temperaturay al ataque por flúor.

Los productos de TITAN ofrecidos por Techline pueden visualizarse en la sección correspondiente de nuestro sitio web. También es posible solicitarnos el folleto correspondiente.

Intercambiadores de calor para Fluidos Corrosivos: Vidrio borosilicato 3.3

Para aplicaciones donde la pureza del producto es un requisito no negociable (cGMP), o donde los metales reactivos son atacados por fluidos complejos, los materiales no metálicos son la solución de ingeniería.

A diferencia de los metales, el vidrio borosilicato 3.3 es un material inherentemente inerte. Su estructura de sílice, no porosa y extremadamente lisa, le confiere una resistencia química casi universal, así como también facilidad de limpieza. Dicha facilidad lo posiciona sobre otros materiales, especialmente para procesos GMP.

De Dietrich Process Systems es el fabricante líder de equipos de proceso en vidrio borosilicato 3.3 bajo la marca QVF®. Este material es la referencia en la industria farmacéutica y de química fina gracias a una combinación única de propiedades.

Ventajas Clave de los Equipos QVF®:

- Resistencia Química Universal: Es inerte a casi todos los productos químicos (ácidos, solventes, halógenos) en un amplio rango de temperaturas y concentraciones. Las únicas excepciones notables son el ácido fluorhídrico (HF), el ácido fosfórico concentrado caliente y las soluciones alcalinas fuertes calientes.

- Pureza Absoluta del Producto (cGMP): Al ser un material no metálico, elimina el riesgo de lixiviación (desprendimiento) de iones metálicos. Esto garantiza la no contaminación del producto, un requisito fundamental en la producción de, por ejemplo, Principios Activos Farmacéuticos (API).

- Transparencia: Permite la inspección visual directa del proceso, lo cual es crítico para monitorear reacciones, detectar ensuciamiento (fouling), cristalización, evaporación o cambios de color.

- Superficie Lisa Anti-adherente: Facilita la limpieza y minimiza la formación de incrustaciones.

A continuación, se presentan los dos diseños principales de intercambiadores de calor QVF distribuidos por Techline:

3. Intercambiadores de Vidrio QVF® de Carcasa y Tubos

Este diseño adapta la configuración industrial estándar (Shell & Tube) a los componentes de vidrio de borosilicato 3.3.

Los intercambiadores de carcasa y tubos QVF® están construidos con un haz de tubos de vidrio de borosilicato, Tantalio o Carburo de Silicio alojados dentro de una carcasa que también puede ser de vidrio o de acero (vitrificado o no). Se emplean principalmente para:

- Condensación y Enfriamiento General: Se utilizan para tareas de intercambio de calor de propósito general que requieren áreas de transferencia de calor medianas a grandes

- Procesos Multi-propósito: Ideales para plantas piloto o reactores de química fina donde se manejan diferentes productos corrosivos y la pureza es esencial.

- Absorción de Gases: Utilizados en la absorción de gases como HCl o HBr ó HNO3, donde el medio es extremadamente corrosivo.

4. Intercambiadores de Vidrio QVF® tipo Serpentín

Este tipo de intercambiador de calor QVF® consiste en un serpentín compacto de tubos de vidrio soldado a una carcasa de vidrio. Se emplea especialmente en:

- Condensadores de Vapores: Utilizados para la condensación de vapores en la parte superior de columnas de destilación o reactores de vidrio en la industria farmacéutica y química.

- Enfriamiento/Calentamiento: Pueden usarse como enfriadores para líquidos o gases en líneas de proceso (ej. subenfriadores de condensado), evaporadores con circulación de líquido, entre otros.

- Sistemas de Recuperación de Solventes: Muy eficientes para condensar y recuperar solventes en procesos por lotes (batch).

Los productos QVF® de De Dietrich ofrecidos por Techline pueden visualizarse en la sección correspondiente de nuestro sitio web. También es posible solicitarnos el folleto correspondiente.

Intercambiadores de calor para Fluidos Corrosivos: Grafito y Carburo de Silicio

SGL Carbon es líder en el desarrollo y fabricación de productos basados en carbono, grafito y compuestos reforzados , ofreciendo soluciones de proceso para las aplicaciones más corrosivas. Sus materiales DIABON® y SICABON® son la referencia en la industria química pesada para el manejo de ácidos y otros fluidos agresivos.

Intercambiadores de calor de grafito – SGL Carbon

El grafito por sí mismo es poroso, pero mediante la impregnación con resinas (como la fenólica), se convierte en un material compuesto (DIABON®) completamente impermeable, robusto y con una excepcional resistencia química. Este grafito sintético impermeable es resistente a la mayoría de los productos químicos y está aprobado por la FDA para aplicaciones alimentarias y farmacéuticas.

Mecanismo de Resistencia: El material base de grafito es químicamente inerte. La impregnación de resina sella su porosidad y determina los límites de temperatura y compatibilidad.

En base a la impregnación de la resina, existe una gama de grados DIABON® de materiales especializados en función de los requisitos individuales de cada cliente. Todos los grados se basan en una receta de grafito optimizada y un método de impregnación para asegurar un equilibrio perfecto entre eficiencia, resistencia mecánica y resistencia a la corrosión.

Ventajas Clave:

- Excelente Resistencia a Ácidos: Es el material de elección para fluidos corrosivos como el Ácido Clorhídrico (HCl), el Ácido Fluorhídrico (HF), el ácido fosfórico (H₃PO₄)el Ácido Sulfúrico (H₂SO₄) en un amplio rango de concentraciones y temperaturas.

- Alta Conductividad Térmica: La conductividad térmica del grafito es superior a la de muchos metales (incluyendo aceros inoxidables, Titanio y Tantalio), lo que permite diseños de alta eficiencia y muy compactos.

- Resistencia al Shock Térmico: Tolera cambios bruscos de temperatura mejor que el vidrio y otras cerámicas.

SGL Carbon ofrece esta tecnología en dos configuraciones principales de intercambiadores de calor:

5. Intercambiadores de Bloques de Grafito DIABON® (Block)

Es el diseño más robusto y flexible para la transferencia de calor en medios corrosivos.

Se fabrican a partir de bloques sólidos de grafito (cilíndricos o cúbicos) donde se perforan dos conjuntos de canales (pasadas) en direcciones perpendiculares: un conjunto para el fluido de proceso y otro para el fluido de servicio.

Son universalmente aplicables y recomendados para tamaños pequeños y medianos, hasta 300 m² de área. Se utilizan intensivamente en la absorción, dilución y concentración de ácidos (HCl, H₂SO₄, H₃PO₄). Su diseño robusto y facilidad de mantenimiento los hacen muy rentables.

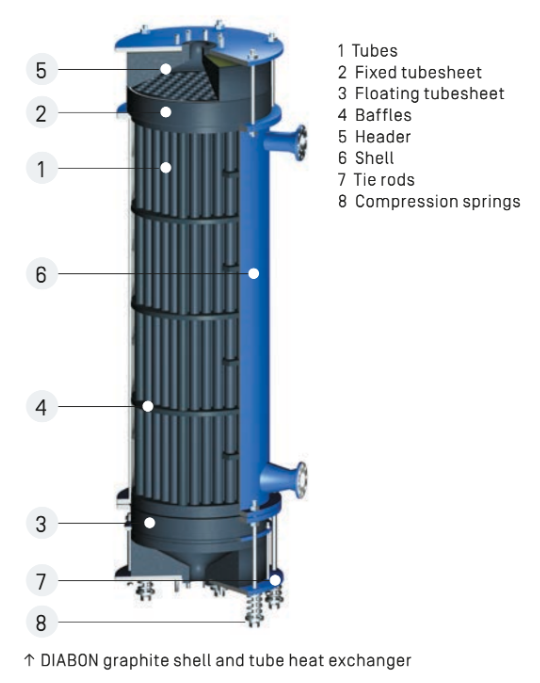

6. Intercambiadores de Casco y Tubos DIABON® (Shell & Tube)

Este diseño aplica las ventajas del grafito a la configuración industrial más tradicional, siendo ideal para tamaños medianos a grandes.

Utiliza un haz de tubos de grafito DIABON® fijados en placas portatubos (tubesheets) monolíticas de grafito, que pueden alcanzar hasta 1600 mm de diámetro. SGL ofrece la tecnología de refuerzo de fibra CARBOGUARD® para reducir drásticamente las roturas de tubos.

Tienen aplicaciones universales y se recomiendan para áreas de transferencia grandes, de hasta 1500 m². Son una solución confiable para condensadores, evaporadores y servicios generales en la industria química.

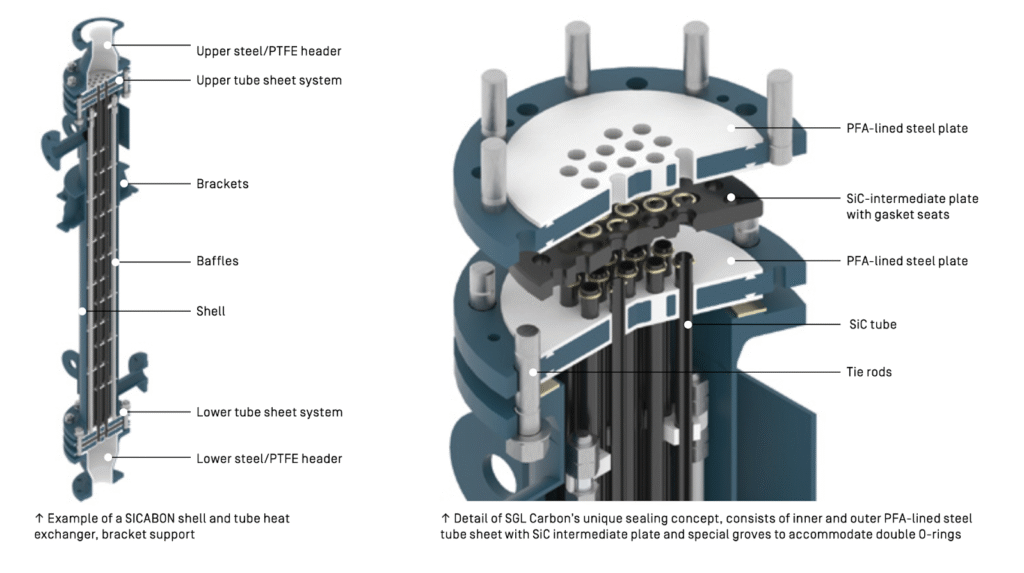

7. Intercambiadores de Calor de Carburo de Silicio (SICABON®)

El carburo de silicio (SiC) es un material cerámico que representa una solución avanzada en resistencia química y rendimiento térmico, superando las limitaciones del grafito, vidrio borosilicato y de la mayoría de los metales.

Ventajas Clave:

- Resistencia Química Universal: A diferencia del grafito, el SiC es resistente tanto a ácidos oxidantes (ej. Ácido Nítrico, mezclas de ácidos) como a reductores (HCl, H₂SO₄) y bases.

- Resistencia a la Abrasión: Su extrema dureza le confiere una excelente resistencia a la abrasión, ideal para fluidos con partículas.

- Alta Pureza: No genera contaminación iónica. Está certificado por la FDA y es apto para aplicaciones de ultra-pureza (ej. farmacéutica, semiconductores).

Para acceder al folleto de los intercambiadores de calor de SGL Carbon, escribinos con tu consulta y te lo enviaremos a la brevedad.

Conclusión: La Selección del Material como Decisión Crítica

La selección de un intercambiador de calor para servicios corrosivos trasciende la optimización térmica; es fundamentalmente una decisión de ingeniería de materiales.

Como se ha detallado, no existe un único material “superior”. La solución óptima depende de una matriz de variables: la naturaleza química del fluido (oxidante vs. reductor), la concentración, la temperatura, presión, la presencia de contaminantes (como cloruros o abrasivos) y los requisitos de pureza del producto.

Elegir un material inadecuado resulta en fallos prematuros, paradas de planta no programadas y riesgos de seguridad. Especificar un material excesivamente costoso sin necesidad técnica impacta la viabilidad del proyecto. La validación técnica precisa es, por tanto, indispensable.

Por qué elegir Techline como su distribuidor de confianza

La adquisición de un equipo de proceso de Vidrio Borosilicato 3.3, Tantalio, SiC o Grafito es una inversión de alta ingeniería. El verdadero desafío no es solo la selección, sino garantizar su rendimiento e integridad durante toda su vida útil.

Techline trasciende el rol de un simple importador. Nuestro enfoque no está en la distribución, sino en proveer a nuestros clientes un soporte integral y local sobre el equipamiento que fabrican las empresas de clase mundial que representamos.

Como socios estratégicos en la región de TITAN, De Dietrich Process Systems y SGL Carbon, nuestro valor se centra en el ciclo de vida completo de su activo:

- Gestión Comercial y de Ingeniería: Validamos técnicamente su aplicación para proveer la solución más apropiada.

- Servicio de Instalación y Puesta en Marcha: Supervisamos y ejecutamos la instalación, un paso crítico para la integridad de materiales avanzados como el grafito o el vidrio.

- Mantenimiento y Provisión de Repuestos: Ofrecemos planes de mantenimiento preventivo y correctivo, y garantizamos el suministro ágil de repuestos originales para minimizar el tiempo de parada de planta.

- Servicio Post-Venta: Proveemos soporte técnico local y de largo plazo, asegurando que su inversión opere con la máxima fiabilidad.

Si su ingeniería de proceso ya ha definido la necesidad de un equipo de Tantalio, Vidrio, Grafito o SiC, y está buscando un proveedor con presencia local con experiencia probada para la gestión, instalación y mantenimiento, contacte mediante este link a nuestro equipo de ventas para una validación técnica y una cotización.